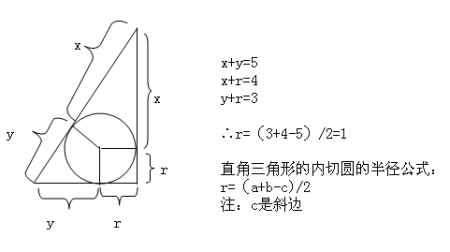

一、刀具基本角度是如何定义的?

刀具角和衫度有如下:

1*前角:基面和前刀面的夹角 是刀具的锋利程度。我们把铁屑流经过的面成为前刀面。

是刀具的锋利程度。我们把铁屑流经过的面成为前刀面。

2*后角:切削平面和后刀面的夹角。主要影响摩擦和刀具强度。

3*主偏角:主切削刃和刀具进给方向的夹角。影响刀具的强度,和影响背向力,主偏角减小,背向力越大,机床的消耗率也越大,并且主偏角还会影响表面粗糙度。

4*副偏角、副切削刃与进给方向的反方向的颂缺夹角即为副偏角。野棚辩同样影响强度,摩擦,以及表面粗糙度。

5。刃倾角:是控制流屑的方向。主切削刃和基面的夹角。

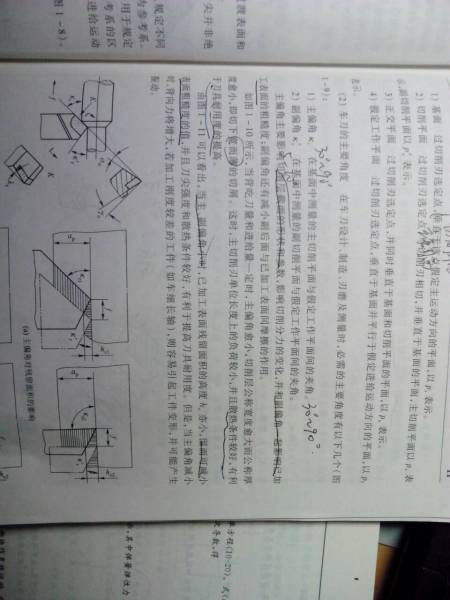

二、怎样更好地理解刀具的刃倾角

刀具有六个基本角度,刃倾角是其中较为重要卜难刀n非常锋利.以理解的一个角度。深人理解和合理选用刃倾角,对学③木工正常刨削工件时,主运动与刀刃慎晌垂直,刃倾好刀具课有重要意义G怎样才能更纳庆好地理解刃倾角呢I角为零如果遇到材料不均匀如松I等,他们要么斜放根据多年的教学经验,我认为应从以下几点着乎。刨刀直推、要么肖放刨刀斜推。这两种方法无论是改变!.紧扣刃倾角的定义兰运动方向还是改变刀刀方向,最终都将产生刃倾角,刃倾角是指刀具的主切削刃与基面之间的夹角。攸得刀只锋利,切削力减小;切削刃逐渐接触硬材质,切可见改变刀刃空间位且或主运动方向锁将改变刀倾角。削平稳,快加工矗面光滑-切削运动与刀刃垂直时刃倾角等于零;刃倾角不等于零3.自己总结刃倾角的作用的切削都叫做斜角切削。刃倾角有正负之分,刀尖在厂通过上面的例子,我们不难总结出在金同切削加工刃上是最高点时它为正洞孝握,相反它为负。中刃倾角的主要作用。2.注意观察生活中刃倾角的“妙用”①改善刀具的锋利程度。

三、什么是铰刀的刃倾角

刃倾角λs——切削平面中测量的确主切削刃与轿凳过刀尖所作基面之间的夹角。 另:(1)前角:前刀面与基面的夹角,在主剖面中测量。 (2)主后角: 主后刀面与切削平面间的夹角,在主剖面中测量。 (3)主偏角: 主切削刃与进给方向间的夹角,在基面中测量。 (4)副偏角: 副切削刃与闭庆旅进给反方向间的夹角,在基面中测量。 (5)刃倾角 :主切削刃与基面间的差汪夹角,在主切削平面中测量。

四、车刀有几种角度?各有什么作用?

车刀的角度主要有:前角、后角、副后角、刃倾角、主偏角、副偏角。\x0d\x0a \x0d\x0a 1、前角:前刀面与基面的夹角。前角的大小影响切削姿桥刃锋利程度及强度。增大前角可使刃口锋利,切削力减小,切削温度降低,但过大的前角,会使刃口强度降低,容易造成刃口损坏。取值范围为:-8°到+15°。选择前角的一般原则是:前角数值的大小与刀具切削部分材料、被加工材料、工作条件等都有关系。刀具切削部分材料性脆、强度低时,前角应取小值。工件材料强度和硬度低时,可选取较大前角。在重切削和有冲击的工作条件时,前角只能取较小值,有时甚至取负值。一般是在保证刀具刃口强度的条件下,尽量选用大前角。如硬质合金车刀加工钢材料时前角值可选5°-15°。\x0d\x0a \x0d\x0a 2、主后角: 主后刀面与切削平面间的夹角。其作用为减小后刀面与工件之间的摩擦。它也和前角一样影响刃口的强度和锋利程度。选择原则与前角相似,一般为2到8°。\x0d\x0a \x0d\x0a 3、主偏角: 主切削刃与进给方向间的夹角。其作用体现在影响切削刃工作长度、吃刀抗力、刀尖强度和散热条件。主偏角越小,吃刀抗力越大,切削刃工作长度越长,散热条件越好。\x0d\x0a选择原则是:工件粗大刚性好时,可取小值;车细长轴时为了减少径向切租喊削抗力,以免工件弯曲,宜选取较大的值。常用在15°到90°之间。\x0d\x0a \x0d\x0a 4、副偏角:副切削刃与进给反方向间的夹角。其作用是影响已加工表面的粗糙度,减小副偏角可使被加工表面光洁。选择原则是:精加工时,为提高已加工表面的质量,应选取较小的值,一般为5到10°。\x0d\x0a \x0d\x0a 5、刃倾角:主切削刃与基面间的夹角。主要作用是影响迹型猛切屑流动方向和刀尖的强度。以刀柄底面为基准,主切削刃与刀柄底面平行时,刃倾角 =0,切屑沿垂直于主切削刃的方向流出。当刀尖为切削刃最低点时,刃倾角为负值,切屑流向已加工表面。当刀尖为主切削刃最高点时,刃倾角为正值,切屑流向待加工表面。一般刃倾角刃倾角取-5°到+10°。精加工时,为避免切屑划伤已加工表面,应取正值或零。粗加工或切削较硬的材料时,为提高刀头强度可取负值。

五、刀具的角度分析 试用刀具角度定义分析麻花钻主切削刃、后角、偏角、刃倾角.

前角:前刀面与基面的夹角.

后如改角:后刀面与切削平面的夹角.

楔角:前刀面与后刀面之间的夹角.

主偏角:主切削平面与假定进给运动方向之间的夹角.

副偏角:副切削平面与假定进给运动反方向之间的夹角.

刀尖角:主切削平面与副切削平面之间的夹角.

刃倾角:指的是主切渣则判削刃与基面间的夹角.刃倾角的正负值是这样设定的:当刀尖比车刀刀柄的安装面高时,刃倾角为正值;当刀尖低时,刃倾角为负值.当切削刃平行于刀柄安装面时,刃倾角为0°.这时,切削刃位于基面内.

钻头的前面:即螺旋槽表面,钻孔时切屑沿着这个面流出.主后面:工作部分最前端,在钻孔时与孔底相对的表面,主后面的形状可以是螺旋面、锥面或平面:而手工刃磨时则是一般的曲面.副后面:即钻头的楞带.主切削刃:前面与后面的交线,担负着主要盯陆的切削工作.横刃:由两个主后面相交而成,孔中心部分的切削工作由横刃负担.副切削刃:前面与副后面的交线.

六、刀具的前角,后角,主偏角,副偏角,刃倾角各有何作用

名称:前角

作用:加大前角,刀具锋利,切削层的变形及前面屑摩擦阻力小,切削力和切削温度可减低,可抑制或消除积屑瘤,但前角过大,刀尖强

度降低;

选择原则:

(1)工件材料的强度、硬度低,塑性好时,应取较大的前角;反之应取较小的前角;加工特硬材料(如淬硬钢、冷硬铸铁等)甚至可取负

的前角

(2)刀具材料的抗弯强度及韧性高时,可取较大的前角

(3)断续切削或精大工时,应取较小的前角,但如果此时有较大的副刃倾角配合,仍可取较大的前角,以减小径向切削力

(4)高速切削时,前角对切屑变形及切削力的影响较小,可取较小前角

(5)工艺系统钢性差时,应取较大的前角

名称:后角

作用:减少刀具后面与工件的切削表面和已加工表面之间的摩擦。汉前角一定时,后角愈锋利,但会减小楔角,影响刀具强度和散热面积

选择原则:

(1)精加工时,切削厚度薄,磨损主要发生在后刀面,宜取较大后角;粗加工时,切削厚度大,负荷重,前、后面均要发生磨损、宜取较

小后角

(2)多刃刀具切削厚度较薄,应取较大后角

(3)被加工工件和刀具钢性差时,应取较小后角,以增大后刀面与工件的接触面积,减少或消除振动

(4)工件材料的强度、硬度低、塑性好时,应取较大的后角,反之应取较小的后角;但对加工硬材料的负前角刀具,后角应稍大些,以便刀

刃易于切入工件

(5)定尺寸刀具(如内拉刀、铰刀等)应取较小后角,以免重磨后刀具尺寸变化太大

(6)对进给运动速度较大的刀具(如螺纹车刀、铲齿车刀等),后角的选择应充分考虑到工作后角与标注后角之间的差异

(7)铲齿刀具(如成形铣刀、滚刀等)的后角要受到铲背量的限制,不能太大,但要保证侧刃后角不小于2°

名称:主偏角

作用:

(1)改变主偏角的大小可以调整径向切削分力和轴向切削分力之间的比例,主偏角增大时,径向切削分力减小,轴向切削分力增大

(2)减小主偏角可减小削厚度和切削刃单位长度上的负荷;同时主切削刃工作长度和刀尖角增大,刀具的散热得到改善,但主弯磨含偏角过小会

使径向切削分力增加,容易引起振动

选择原则:

(1)工件材料强度、硬度高时,应选择较小的主偏游瞎角

(2)在工艺系统刚性允许的条件下,应尽可能采用较小的主偏角,以提高刀具的寿命

(3)在切削过程中,刀具需要作中间切入时,应取较大的主偏角

(4)主偏角的大小还应与工件的形状相适应(如车阶梯轴,铣直角台阶等)

(5)采用小主偏角时应考虑到切削刃有效长度是否足够

名称:副偏角

作用:

(1)减小副切削刃与工件已加工表面之间的摩擦

(2)影响工件表面粗糙度、刀具散热面积和刀具寿命

选择原则:

(1)工件或刀具钢性较差时,应取较大的副偏角

(2)精加工刀具应取较小的或零度副偏角,以加副切削刃对工件已加工表面的修光作用

(3)在切削过程中需要作用中间切入或双向进给的刀具,应取较大的副偏角

(4)切断、切糟及孔加工刀具的副偏角应取较小值,以保证重磨后刀具尺寸变化量较小

名称:刃倾角

作用:

(1)可以控制切屑流出方向

(2)适当的刃倾角,可使切削刃逐渐切入和切出工伯,使切削力均匀,切削过程平衡

(3)负值的刃倾角可提高刀尖的抗冲击能力,但过大的负刃倾角会使径向切削力显著增加

选择原则:

(1)精加工时刃倾角应取正值,使切屑流向待向工表面,以免划伤已加工表面

(2)冲击负荷较大华语美埋笑图的断续切削,应取较大负值的刃倾角,以保护刀尖,提高切削平稳性,此时可配合采用较大的前角,以免径向切削力过大

(3)加工高硬度材料时,可取负值倾角,以提高刀具强度

(4)微量切削的精加工刀具可取特别大的刃倾角

(5)孔加工刀具(如镗刀、铰刀)的刃倾角方向,应根据孔的性质决定。加工通孔时,应取正值刃倾角,使切屑由孔的前方排出,以免划伤孔壁;加工盲孔时,应取负值刃倾角,使切屑向后排出。